多功能智能液压采油装置

抽油加热多功能智能液压采油装置是我们公司根椐油田目前所面临的开采稠油和高凝油比较困难的况状而精心设计研制出来的一种创新产品,并获得国家专利局颁发的发明专利证书,专利号:200610134281.5 。本装置在总结了众多同类产品优点的基础上,着重在智能化、多功能一体、降低电耗、简化工艺、便于安装等方面做了重点改进与革新,提高了产品的实用性和适用范围。以下就多功能智能液压采油装置的特点作一简介:

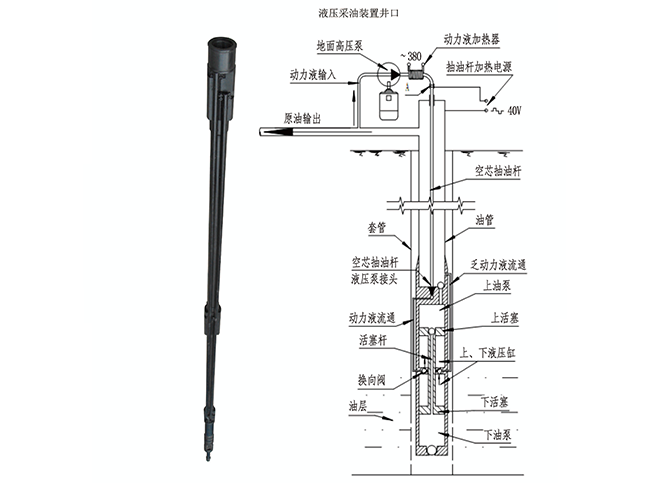

- 1采油装置工作原理

抽油加热多功能智能液压采油装置是一种适用于各类油田原油开采的机械采油装置,它的工作原理是由地面动力泵将流体介质或油井产出液加压后经地面加热器、沿油井中的空心抽油杆注入到油井里的液压采油泵中。由于液压采油泵是一个双向液压缸组成的复合型抽油泵,在液压介质推动液压缸上下往复运动的同时,位于上、下液压缸活塞外侧的抽油泵腔室容积也随之变化。由于液压采油泵的结构特点,使上、下两个抽油泵始终有一个处在吸液状态,而另一个处于排液状态中,两个泵交替不间断工作,即对抽油泵整体来说总是处于连续的吸液和排液状态,从而达到了连续抽油的目的。由地面电机变频器调速来改变电机转速,调节地面泵供液量,也就改变了油井中液压缸往复速度(冲次),从而也就改变了油井中液压采油泵井液的举升排量,达到了平滑调节油井产液量的目的。

为了给部分油井加温降粘,高压动力液加温后沿空心抽油杆通道下行,驱动井中的液压采油泵工作的同时,也把热能传导给了油井管柱内的原油井液,从而达到了加温降粘的目的。

液压采油泵做过功的乏动力液介质,回到油管与抽出的井液一起被举升出地面,一部分输往井站的储油罐,另一部分回到地面泵,经加压后成为新的动力液重新注入到地下的油井中来驱动液压采油泵工作。周而复始,使原油不断被举升出地面。

- 2电加热工作原理

多功能智能液压采油泵的特点一是抽油杆电加热;由于该装置是采用液压介质作为动力驱动抽油泵,油井井柱中的空心抽油杆与油管是相对静止不动的,不但消除了传统液压采油泵上下往复运动时与油管所产生的磨擦力和柱塞效应,还满足了抽油杆电加热的条件。地面多功能智能控制柜根据井下的井深、阻抗、产液排量、温度、含水量等情况,对井下抽油杆输送相匹配的约40V低压大电流、双脉冲交变直流电源,电流经井口电缆接到井口的抽油杆,沿井柱中装有绝缘扶正器的抽油杆流到井中液压采油泵接头处与油管短路,又从油井管柱返回到控柜形成加热闭合回路。由于抽油杆比油管截面小,电流流过的能力比油管低,这时在抽油杆内会产生饱和过流电流,即发热现象,正是利用这种过热现象,达到了对油管内的原油实施加热的目的。由于加热电流是低压、低频,大电流的双脉冲直流,所以不会产生回路的容抗、感抗、磁损、击穿漏电等无功损耗,而抽油杆上所产生的热能又全部被传导给了抽油杆四周向上流动的油井井液,用较小的电能,起到了较佳的加热效果,达到了节能降耗的目的,而又不会产生电解作用,克服直流电了对油管和抽油杆的电解腐蚀。

3单板机微电脑多功能智能化控制

单板机微电脑采油控制柜是用于液压采油泵自动间开控制和电加热自动控制的智能节电装置。该装置以抽油系统设计理论为依据,通过负荷与时间的连续采样,采用PID控制技术判断井下供液能力并跟踪动液面变化,自动优化或人工设置油井的间开程序,避免液压采油泵无效运转。该产品增加了负荷测试、电参量测量、打印输出、液压采油泵安全启动、油井管柱电加热自动控制、语音报警等多种功能,英\汉语显示切换,人机对话简易。形成了以液压采油、智能间开、电加热为主的油井综合控制系统。

为使设备能够适应油田野外现场恶劣的工作环境,在器件筛选、生产工艺、成品检验等各个方面制定了严格的企业标准。软硬件设计上独创了非易失性模块跟踪处理技术,使程序具有自修复能力,即使突然断电,来电后系统仍能自行恢复正常工作。微电脑部分做了-40℃、+80℃带老化筛选,每台产品出厂前进行了严格的整机测试,确保了出厂产品质量稳定可靠。单板机微电脑采油控制器适用于低渗、低产、低效井的自动智能节电控制,对生产井操作数据在线采集,改善油藏生产的操作和管理具有重大意义。使采油井的产量/能耗比显著提高。经过几年来国内油田的批量应用实践,产品不断升级,已经形成性能完备的单板机产品。微电脑采油控制器显著的节电效果、过硬的产品质量,赢得了用户的一致认可。其主要功能是:

⑴、自动间开功能 根据油井供液能力及其变化情况,通过折算示功图分析,制定该井最佳的间开制度。

⑵、液压采油泵安全启动功能 模拟人工启停液压采油泵操作,实现液压采油泵电机低负荷自动安全启动。⑶、油井电加热自动控制功能。

⑷、语音报警功能,系统若出现故障、过载、缺相等则系统进入语音报警状态,防止意外事故的发生。

⑸、电参量计量、存储与综合保护功能 实时监测并记录液压采油泵电机的电流、电压、功率因数以及过流、过载、缺相等情况。如有异常,迅速进行入保护程序。

⑹、不间断日历/时钟功能 具有连续日历和计时功能,满足自动间开制度程序校对时间的要求。

⑺、打印功能 微型打印机可以随时打印一个月内自动控制系统存储的各种数据。

4多功能智能液压采油装置的其它特点

多功能智能液压泵集多种功能为一体,其显著特点有:

- 无需地面磕头机,没有上下运动的抽油杆,也就不会造成对油管井柱的磨损和卸漏,从而延长了油井各组成材料

- ⑵、一机多井,地面设备体积小、重量轻,占地面小,可安装在露天或室内很小空间里。也可以在地面安装大功率液压驱动设备,一机带多井,便于安装和管理,安全环保。

⑶、 由于是液压驱动,地面设备提供的动力液可以通过软管与任何位置的井口连接,适用于海上采油平台甚至于水下井口,可广泛用于任何斜度油井和水平井段的开采。

⑷、该装置由于是液压驱动,油井管柱里产出液和乏动力液回到油管与抽出的井液汇合一起被举升出地面,加大了油井管柱里的流量和流速,具有很好排砂和携砂功能。 - ⑸、为了适应特殊油井的条件需要,可选择液压油闭路液压循环采油、空心抽油杆与油管开式井液循环采油、单油管无杆开式井液循环等多采油方式。并且有反向预热循环、泵内吸砂和反洗排砂功能,为各类油井的开采提供了宽扩适配性能。

- ⑹、根椐油井情况,可在地面做无极调节动力液的排量,控制泵抽速度,这对油田的长期良性有序可控性开采极为有利。

- ⑺、油井的井液温度有多种可控性和加热方式的可选性,方法简单可行,对凉井可进行预热启动。井柱全程加热均匀,更有利于提高泵效和开采。

- ⑻、由于没有地面采油磕头机,不存在抽油杆的往复运动对油管所引起的机械磨擦柱塞效应等不良因素,使该设备的拖动动力能耗显著降低。电加热的电耗也达到了最低水平,能耗不到传统设备的二分之一。具有很好的投入产出比和运行成本。

- ⑵、一机多井,地面设备体积小、重量轻,占地面小,可安装在露天或室内很小空间里。也可以在地面安装大功率液压驱动设备,一机带多井,便于安装和管理,安全环保。

⑼、液压采油泵泵头还设置了卸油阀,作业时提起抽油杆(或管柱),油井管柱内的介质就会全部流回到套管里去,克服了以往作业时原油从油管流到井外对地面造成污染的毛病。

系统的主要参数

表5-1

|

名称 |

功率 kw |

工作温度 |

排量 M3 |

输出压力MPa |

工作 介质 |

连续工作寿命 |

|

地面泵 |

7-22 |

≤90℃ |

3 -300 |

≤25 |

井液 |

≥1年 |

|

抽油泵 |

|

≤200℃ |

3-300 |

<32 |

井液 |

≥1年 |

|

地面电加热 |

24 |

≤120℃ |

|

|

|

≥1年 |

|

抽油杆电加热 |

24 |

≤120℃ |

|

|

|

≥1年 |

|

KD1-XX控制柜 |

|

|

|

|

|

≥1年 |

表5-2

|

液压泵型号 |

最大外径 |

排量范围 |

下泵深度 |

井斜度 |

粘度 |

管柱结构 |

|

KYB-D8 -01 |

Φ85 |

2-10 m3 |

≤1800m |

不限 |

不限 |

油管+套管 |

|

KYB-K8 -01 |

Φ85 |

5-20 m3 |

≤1800m |

不限 |

不限 |

油管+空心杆 |

|

KYB-D10-03 |

Φ100 |

6-30 m3 |

≤1800m |

不限 |

不限 |

油管+套管 |

|

KYB-K10-03 |

Φ114 |

6-30 m3 |

≤2300 |

不限 |

不限 |

油管+空心杆 |

|

KYB-K14-30 |

Φ140 |

10-100 m3 |

≤2500 |

不限 |

不限 |

油管+空心杆 |

|

KYB-B14-30 |

Φ140 |

10-100 m3 |

≤2500 |

不限 |

不限 |

油管+连+连 |

动力液回路方式:①单管开放式,油管+套管,动力液介质:井液,占用环套空间。②空心杆与油管开放式,不占环套空间。动力液介质:井液;③双管液压油闭路循环:油管+连续空心油管+连续空心油管,不占环套空间。动力液介质:液压油。

加热方式:①地面动力液加热。②井下抽油杆电加热。③电加热温度上、下限人工设定、智能自动调控。

1000米井深采油最小耗电量7KW;电加热油耗电量为24KW。

- 结论

经过多口井的实践证明,抽油加热多功能智能液压采油装置,不论从技术上还是经济上都具有很强的可比性,为有效缓解和克服油田由于步入中后期开采带来的诸多不利因素提供了技术和设备条件。液压抽油泵将成为众多油田采油机械中的重要一员,在油田开采中具有很高的应用推广价值,为油田单井采油成本下降,实现油田总体经营目标提供了空间。

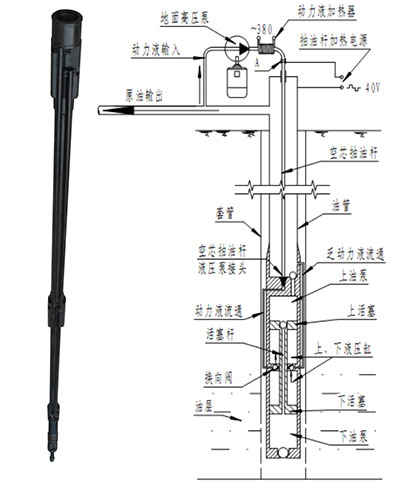

管柱结构示意图

液压采油装置井口

井口流程安装示意图

井口流程安装示意图